CPO与LPO概念最近异常火热,那什么是CPO和LPO,它们到底有什么不一样?

传统的光模块是独立于交换芯片之外,通过铜缆或光纤与其他电子组件相连,这种方式在高速信号传输过程中容易产生较大的功耗和信号损耗。特别是,DCI等网络速率逐渐从400G发展到800G,甚至1.6T,不久的将来可达到3.2T,单个光模块的功耗也在增加。

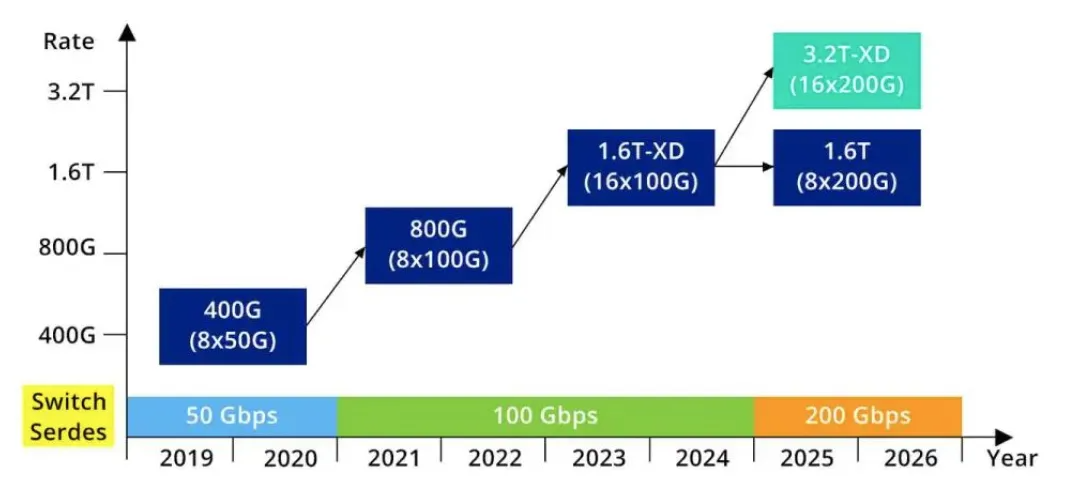

图1-数据中心连接速率路线图

比如说:SFP模块的功耗在2W左右,100G光模块的功耗一般在1.5W~3W,400G QSFP-DD DR4光模块功耗可控制在大约12W以内,800G光模块的功耗在12W至16W之间浮动。

随着速率的提升,因为单个光模块的功耗在直线上升,从而导致整机功耗大大增加。

我们从器件封装上来分析,在器件封装过程中,当信号速率从56Gbd提升一倍至112Gb/s时,对于给定长度的低损耗PCB走线,即使我们使用先进的PCB材料,插入损耗也将大约增加一倍。

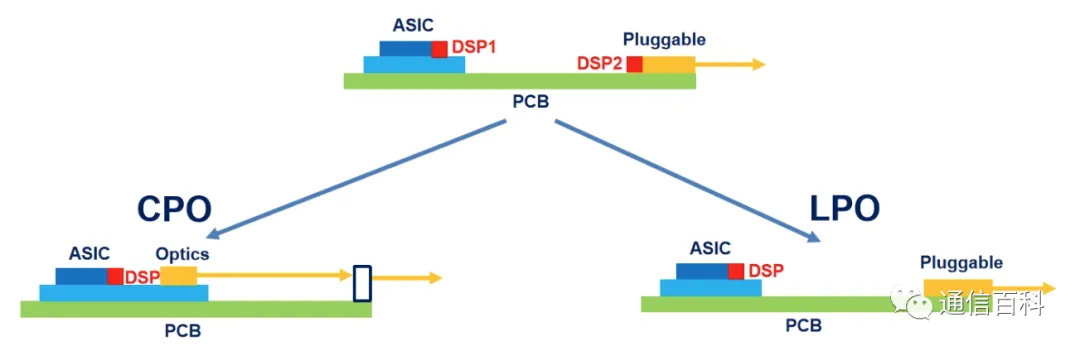

通常来说,电气通道越短,中间转换(过孔、连接器)过程越少,信号完整性问题就越容易管理,也就促使将光学器件移动到内部,尽可能靠近ASIC,从而可以有效的降低功耗。据此,目前产生了两种主要解决方案,分别是:

CPO:Co-Packaged Optics,光电共封装模块;

LPO:Linear Photonic Optical,线性驱动可插拔模块。

图2-从可插拔到CPO与LPO

什么是CPO?

我们知道,传统的光模块是独立于交换芯片之外,通过铜缆或光纤与其他电子组件相连,这种方式在高速信号传输过程中容易产生较大的功耗和信号损耗。

CPO封装正式为解决这一问题,通过将光模块和交换芯片紧邻封装在一起,可以极大地减少了信号在电光转换和传输过程中的距离,从而显著降低功耗、提高信号完整性、减少延迟,并且缩小了其体积。

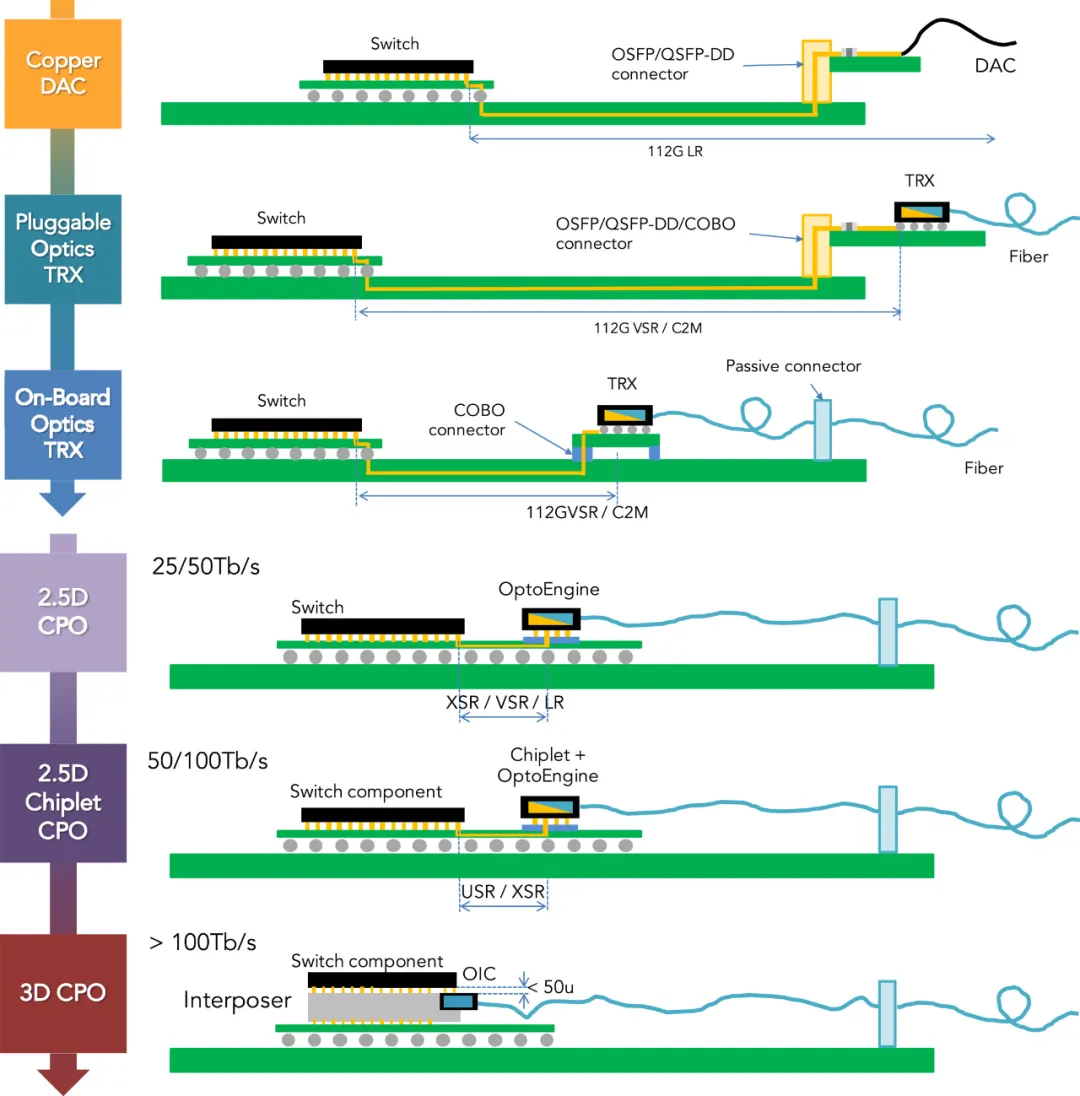

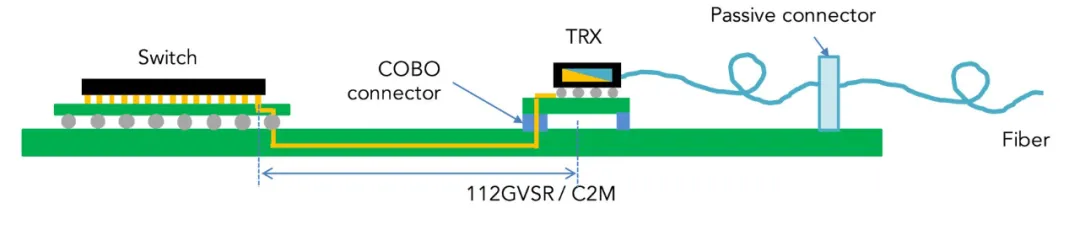

下图展示了从传统铜质DAC和可插拔光器件到 3D集成光学器件的CPO路线。

图3-CPO演进路线图

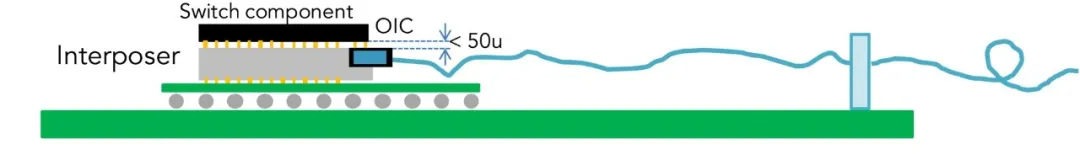

从上图可以看出,在如何减少连接的线性距离时,不是一步到位的,先是NPO近封装光学技术,再是CPO。

NPO是将光学引擎和开关芯片解耦,再将它们组装在同一块系统板上。

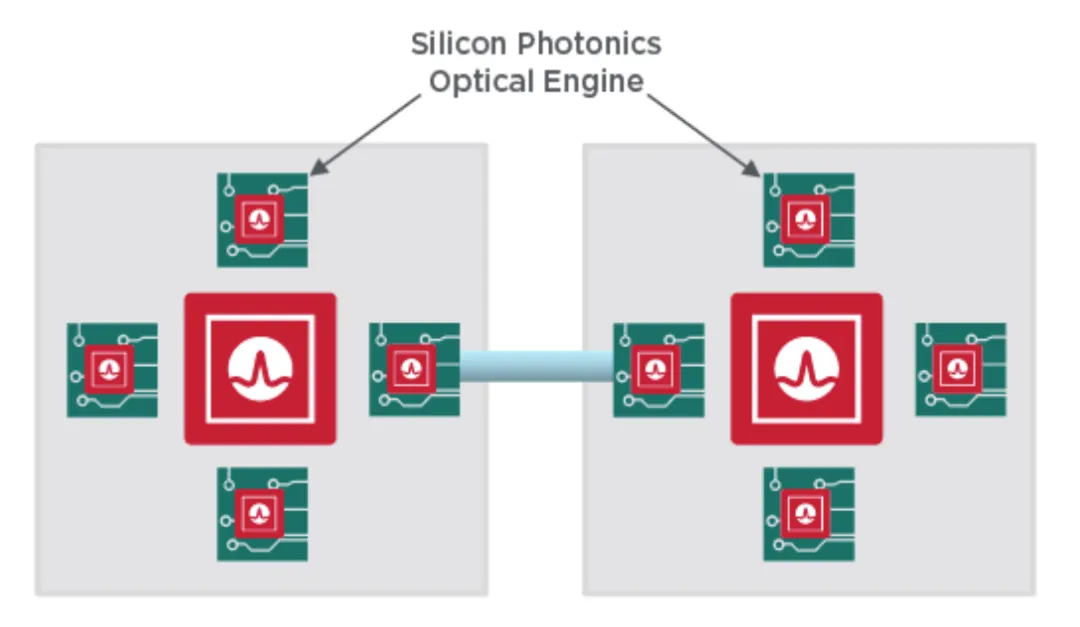

图4-NPO封装

而CPO则是直接将开关芯片和光引擎组装在一个插槽中,实现了芯片和模块的共同封装。相比NPO,CPO 的模块与主机ASIC的距离更近,可以实现更低的信道损耗和功耗。

图5-CPO封装

目前,CPO有三个阶段,分别是:

A型CPO(对应图3从上往下第4阶段-2.5D CPO);

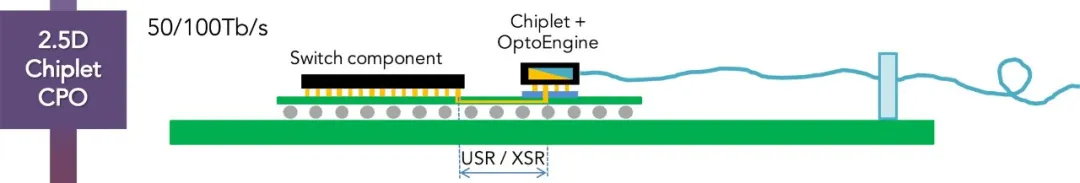

B型CPO(对应图3从上往下第5阶段-2.5D Chiplet CPO);

C型CPO(对应图3从上往下第6阶段-3D CPO)。

从A型到C型,特点是光学引擎与开关ASIC距离越来越短。

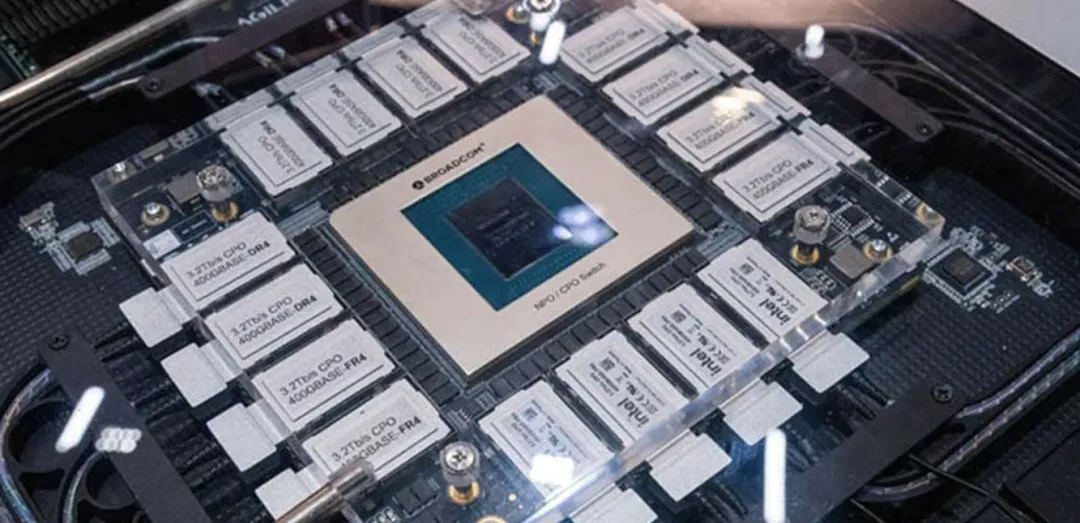

其中,在今年的OFC上,Intel、思科等大厂展示了A型CPO产品。A型CPO的特点是芯片和光模块做成了完全标准化独立的组件,再通过PCB基板共封装在一起。光引擎与芯片之间的距离在10cm以内,并完全舍弃oDSP。

图6-A型 CPO封装

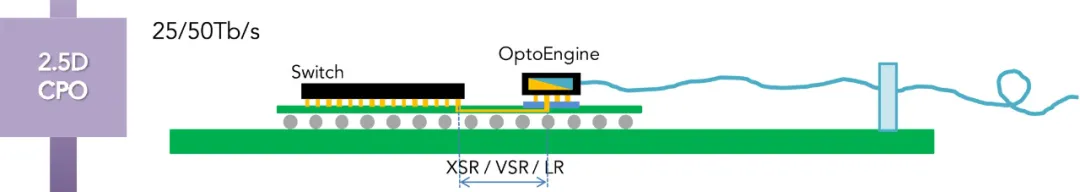

在OFC上,博通也展示了采用B型CPO解决方案的51.2T交换机,共8个6.4T-FR4 Bailly SCIP 光引擎,带 Broadcom 光纤连接器 (BFC)。与A型CPO区别倒不是很大,ASIC和光模块之间还是相对解耦,但是引入了晶圆级的package技术,进一步将两套组件拉进了,距离在几厘米内。

图7-B型 CPO封装

图8-博通Bailly SCIP 光引擎CPO平台

C型3D封装CPO是CPO的最终形态,是真正完全意义上的CPO。它将硅光芯片与其他裸die(如GPU、Lanswitch、HBM等)封装在一个大的Package里,是为CPO的最终形态。

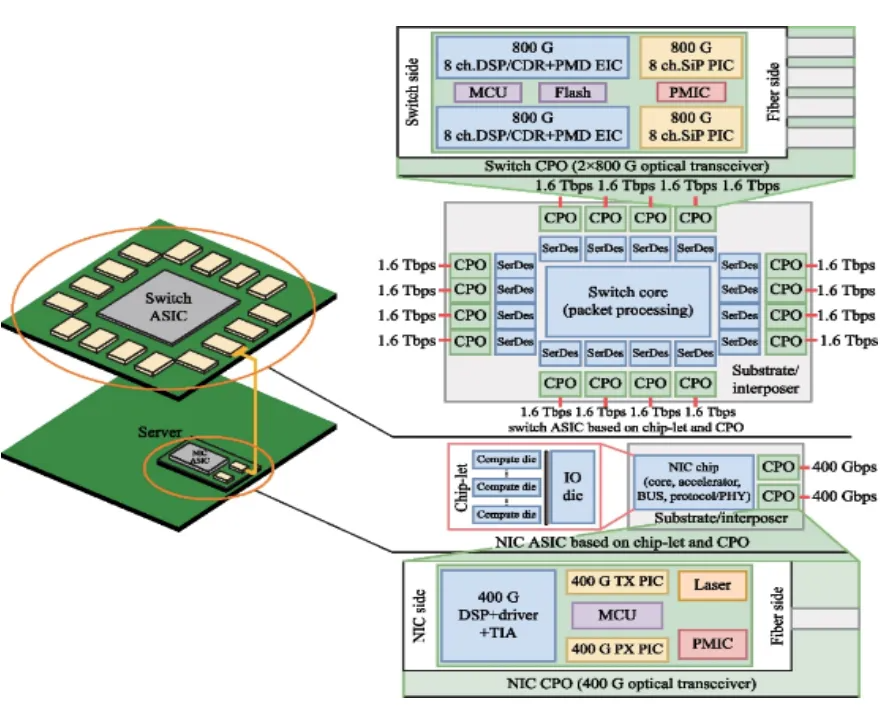

CPO的目的之一是为了降功耗,在图2中我们看到,400G ZR光模块的功耗大部分集中在DSP上,因此,无论是CPO还是后面要聊到的LPO,设计核心在于去DSP化。只是去法不一样。

但我们不能说,CPO没有DSP,为了实现高速信号的调制解调、编码解码以及信号补偿等功能,CPO仍需要集成DSP功能或者与具有DSP功能的电芯片协同工作。也就是说,在CPO方案中,DSP要么直接集成在封装内的某个芯片上,要么通过极其紧凑且高效的连接方式与之紧密结合,以实现所需的信号处理功能。

图9-中国计算机互连技术联盟 CPO 及 Chiplet 标准

什么是LPO技术

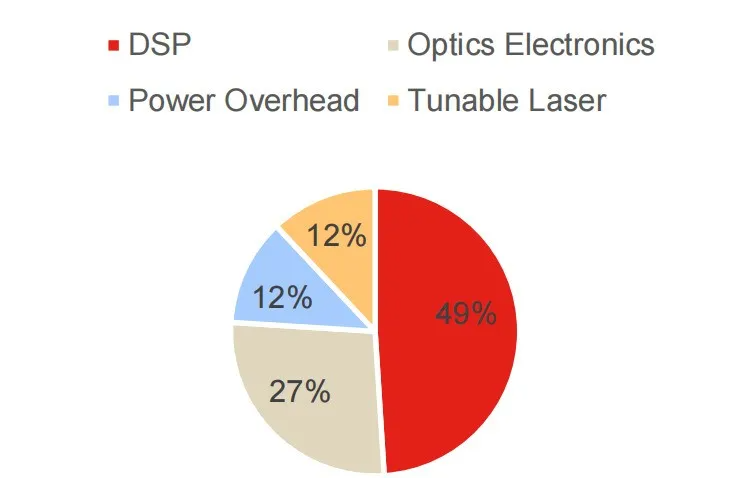

LPO,即线性驱动可插拔光模块,是一种光模块封装技术。无论是CPO还是LPO,相对传统光模块,主要目的之一就降功耗,而DSP的功耗在整个模块中的占比又是最高的。

图10-400 ZR光模块的功耗分布图

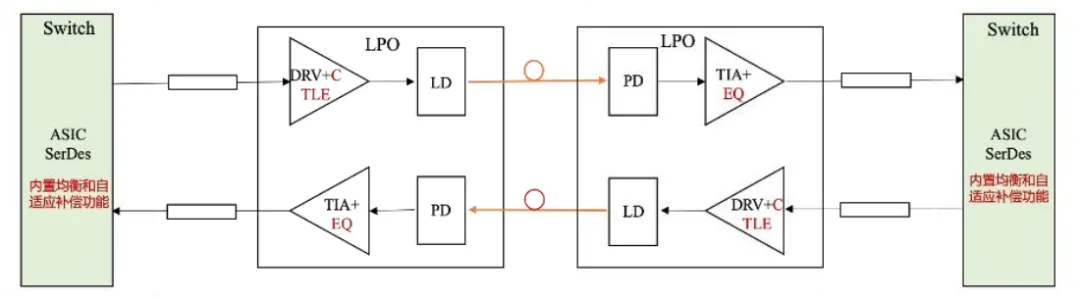

因此,对于LPO来说,其直接表征在于去 DSP 化,在数据链路中只使用线性模拟元件,无CDR或DSP的设计方案。通过使用具有优异线性度和均衡能力的转阻放大器(TIA)和驱动芯片(DRIVER)来替代DSP。

ODCC在2023年发布了112G LPO光模块应用白皮书。其中涉及到LPO 模块的设计,其框图如下:

图11-LPO 模块的设计框图

去除CDR/oDSP等re-timer组件;

使用性能更优、SI补偿能力更强的的DRV/TIA电芯片;

将部分补偿功能集成到网络设备ASIC芯片;

原来由oDSP实现的信号再生、数字信号补偿功能,变成通过网络设备ASIC芯片、DRV和TIA进行分段补偿。

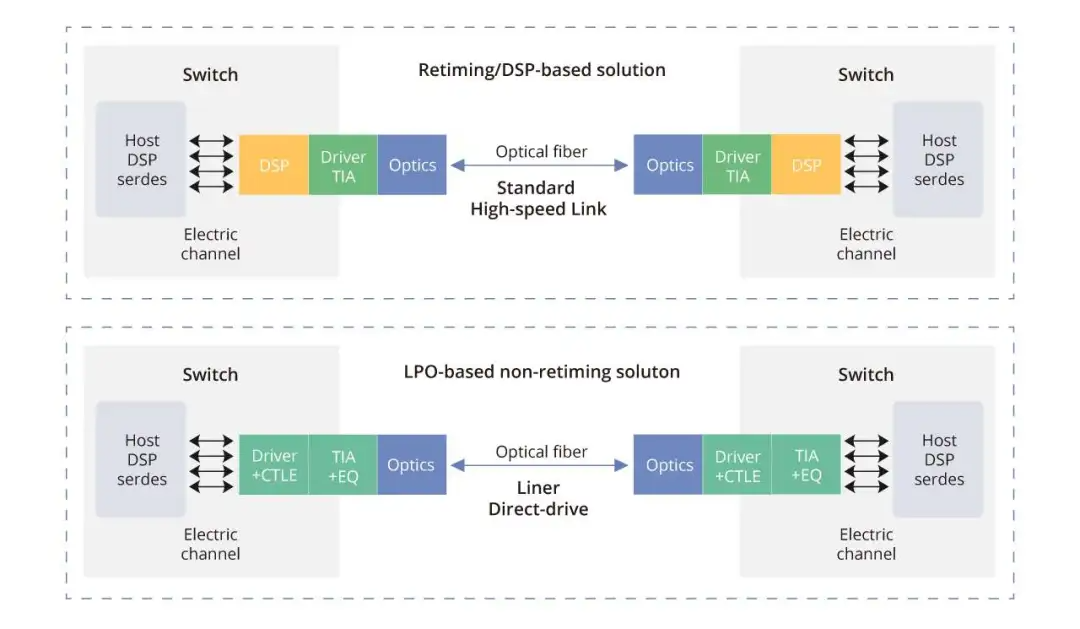

需要注意的是,这里与CPO有些不同,LPO的去DSP,是真正不想在光模块中的电芯片中搞DSP,而是将DSP功能放在系统设备侧来实现。下图更直观的展示了传统基于DSP/Retiming方案与LPO方案的异同。

图12-LPO方案与含DSP方案的对比

在接口方面,LPO对模块本体的封装没有要求,不管是QSFP,还是QSFP-DD,亦或是OSFP、OSFPXD等均可以实现LPO方案。

在产业内,Macom、Semtech、美信等在DSP领域较弱的电芯片厂商,正在大力推进LPO。主要原因是希望通过 LPO 方案绕开 DSP 短板。目前LPO方案标准化未成熟,主要涉及到电接口和光接口。

其中电接口主要是OIF的CEI-112G-Linear-PAM4协议,据了解,截至最后一次更新的(2024年4月),CEI-112G-Linear-PAM4标准已经有了实质性进展,并且已经被业界采纳和实施,至少在产品层面已有海信等公司推出基于此标准的800G线性互联光缆。

在光接口方面,IEEE802.3系列协议是成熟通用的标准,Retime类可插拔光模块均需符合该协议。如果可以做到符合802.3协议,LPO则可以实现最大意义上的“互联互通”。

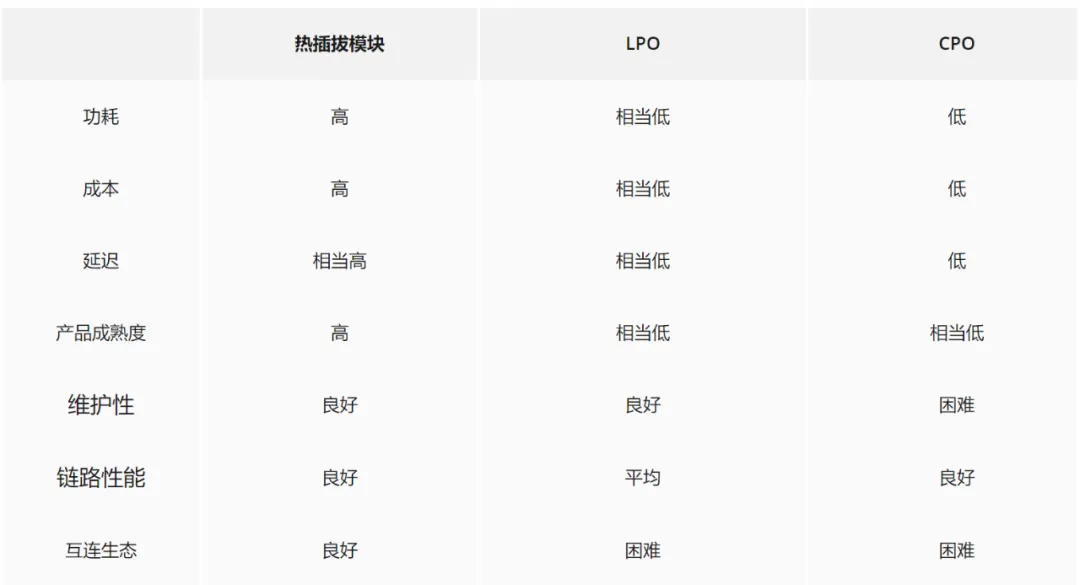

CPO与LPO的区别

无论是CPO还是LPO,目前仍在不断发展中。CPO封装和LPO封装各有其特点和优势。CPO封装技术注重光电共封装,适用于高速高密度互联传输场景;而LPO封装技术则注重可插拔性和成本效益,适用于短距离传输场景。

在CPO框架内,如果系统设备发生故障,需要关闭电源并更换整个板卡,这对于维护任务来说是相当不便的。相比之下,LPO光模块的可插拔使得在不关闭整个系统的情况下能够高效更换,进一步提升了LPO解决方案的整体便利性,简化光纤布线和设备维护流程。

图13-几种方案的对比

整体上来讲,LPO是可插拔光模块向下演进的技术路线,相较于CPO方案更容易实现、确定性更强。

但据一些专家,LPO技术给系统端的电信道带来重要的设计问题。目前SerDes的主流规范是112G,不久将升级到224G。专家认为,LPO技术无法满足224G SerDes的要求。